HMI stuck in bootloader screen

Pantalla hmi en bootloader

Pantalla kp no inicia OS

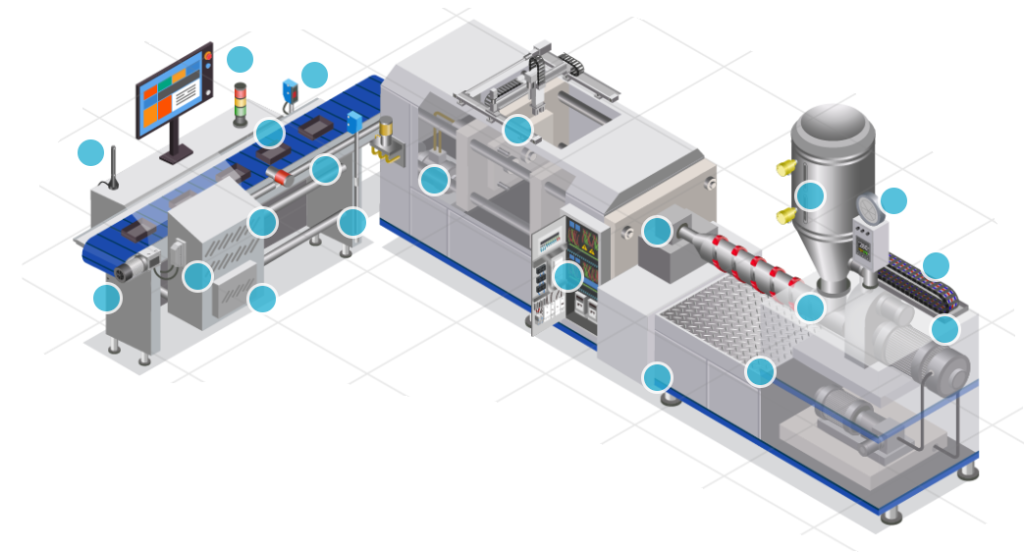

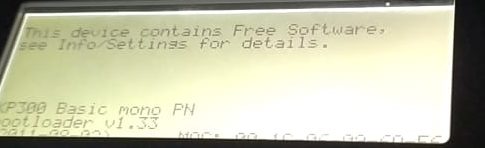

Durante un proyecto con un PLC S7 1200 y una pantalla KP 300, en Tía Portal V15.1, esta me requirió una actualización ó OS Update de la pantalla antes de cargar el programa. Resulta que durante la actualización se perdió comunicación con la pantalla. Al encenderla me encontré con un mensaje en la pantalla que decía:

This device contains free software,

See info/settings for details.

KP300 Basic mono PN

Bootloader V1.33

Por lo visto la pantalla no podía inicializar, buscando respuestas a estos problemas, encontré casos similares con las pantallas ktp 400, pero estas eran nuevamente puestas en funcionamiento a través de su puerto usb, en mi caso, la pantalla kp300 no consta de puerto usb, solo un puerto ethernet el cual no tenía una dirección IP (IP direction 0.0.0.0) al cual no se podía comunicar, entonces busque la forma de restaurar la pantalla a valores de fábrica o como se puede decir de otra forma un reset general a la pantalla.

Continuar leyendo «Reiniciar pantalla KP300, stuck in bootloader screen»